Diseño impulsado por la demanda

Primero, a través del análisis de la demanda, aclare las funciones, especificaciones y adaptabilidad ambiental (como ambientes interiores/exteriores, corrosivos/propensos al polvo) y dibuje dibujos detallados que incluyan la estructura del gabinete, la disposición de los componentes y la dirección del cableado. Después de su revisión y confirmación, estos se transformarán en documentos de producción. Por ejemplo, en ambientes con alta humedad, la posición de instalación del calentador a prueba de humedad debe planificarse con anticipación, y en ambientes explosivos, se debe reservar una cavidad y una cavidad a prueba de polvo.

Selección y aceptación de materiales

Materiales con base metálica: para entornos normales, seleccione acero laminado en frío (límite elástico ≥ 345 MPa); para áreas costeras/químicas, utilice acero inoxidable 316L (contenido de molibdeno ≥ 2%, vida útil en niebla salina de hasta 5000 horas); para requisitos de peso ligero, seleccione aleación de aluminio.

Materiales de aislamiento: Prefiera resina epoxi o politetrafluoroetileno para garantizar que no haya riesgo de fugas en ambientes con calor húmedo.

Materiales complementarios: el sellador selecciona caucho de silicona resistente al envejecimiento, el recubrimiento utiliza politetrafluoroetileno o polvo específico para exteriores, todos los materiales deben ser calificados mediante una inspección de calidad antes de almacenarse.

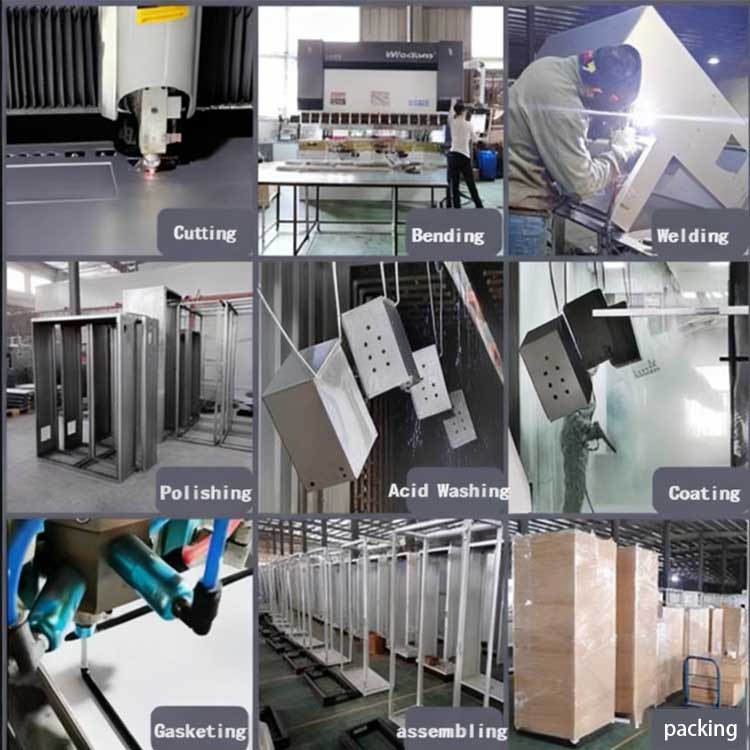

Corte preciso

Corte láminas de metal según las dimensiones del dibujo utilizando una máquina de corte por láser (precisión ±0,1 mm). Procese simultáneamente orificios complejos (como puntos de entrada de cables, orificios de disipación de calor). La placa base debe utilizar una placa de acero de 2,5 ~ 5 mm de espesor para garantizar un soporte estable del componente.

Doblado y Punzonado Estructural

Utilice una máquina dobladora combinada con moldes personalizados para doblar las hojas en esquinas de gabinetes de 90° o estructuras irregulares. Las placas gruesas (≥1,5 mm) deben precalentarse para evitar grietas; luego, use una punzonadora de torre para procesar los orificios de instalación, los orificios de bloqueo y los orificios roscados. Los orificios roscados deben realizarse roscando después de soldar.

Soldadura y rectificado

Los gabinetes de acero laminado en frío y acero inoxidable se sueldan entre sí mediante soldadura TIG para formar una estructura de marco sin costuras, lo que garantiza que cualquier superficie pueda soportar una fuerza externa de 100 kg sin deformarse; Después de soldar, utilice una muela abrasiva para pulir las uniones de soldadura hasta obtener un acabado liso y plano, lo que no sólo evita que los bordes afilados causen lesiones, sino que también sienta las bases para el tratamiento posterior del recubrimiento.

Capa base de pretratamiento

El acero laminado en frío debe someterse a tres pasos de pretratamiento: desengrasado (eliminación de aceite), lavado ácido (eliminación de óxido) y fosfatado (formación de una capa de adhesión); El acero inoxidable se trata con ácido nítrico para aumentar la película de óxido de cromo, mejorando la resistencia a la corrosión.

Actualización de protección de revestimiento

Acero laminado en frío: recubrimiento en polvo pulverizado electrostáticamente (espesor 60 ~ 120 μm), que se cura a 180 ~ 220 ℃ para formar una capa dura. En escenarios de alta corrosión, se puede agregar un recubrimiento adicional de Dacromet (nebulización de sal ≥ 500 horas);

Aleación de aluminio: utilice un tratamiento de oxidación anódica para formar una capa de óxido de 10 ~ 20 μm de espesor, que se puede teñir y sellar para mejorar la resistencia a la intemperie;

Escenarios especiales: Los gabinetes a prueba de explosiones están rociados con un recubrimiento de fluorocarbono (espesor ≥ 150 μm), lo que aumenta 3 veces la resistencia a la erosión por niebla ácida de HCl.

Instalación de componentes básicos

Primero, fije las piezas de conexión del marco del gabinete, luego instale la barra de cobre de conexión a tierra (dispuesta en la parte inferior, con etiquetas de conexión a tierra adjuntas), reforzando las bisagras y las cerraduras; el borde de la puerta del gabinete está pegado con sellador de caucho de silicona de doble capa (compresión≥3 mm), lo que garantiza que el rendimiento del sellado cumpla con el estándar.

Disposición de componentes y cableado

Disponga los componentes de acuerdo con el diagrama esquemático eléctrico, evitando interferencias electromagnéticas y térmicas, y fíjelos a la placa base mediante tornillos y arandelas; El cableado sigue el principio de "recto horizontal y recto vertical", utilizando clips y bridas para cables para la fijación, y protegiendo los cables importantes con fundas protectoras, utilizando conectores de cobre dedicados para presionar y garantizar conexiones seguras.

Instalación de componentes funcionales

Tipo de protección: Los grados IP54 y superiores necesitan instalar redes desmontables a prueba de polvo; Los grados IP65 y superiores deben estar equipados con sistemas de ventilación de presión positiva (presión de aire dentro del gabinete > 50 Pa);

Tipo de control de temperatura: en ambientes con alta humedad, agregue calentadores inteligentes a prueba de humedad (se inician automáticamente cuando la humedad es> 70% RH); en escenarios de alta temperatura, instale módulos de enfriamiento de tubería de calor (resistencia térmica≤0,5 ℃・m/W); Categoría inteligente: Integra sensores de temperatura y humedad, así como sensores de gases corrosivos, y se vincula a la plataforma EcoStruxure para lograr un monitoreo en tiempo real.

Pruebas de rendimiento básicas

Apariencia: Verifique que no haya rayones en el revestimiento ni defectos en las soldaduras y asegúrese de que los componentes estén instalados de manera segura sin aflojarse;

Estructura: Pruebe la durabilidad de las bisagras después de 5000 ciclos de apertura y cierre de la puerta del gabinete y verifique que el cuerpo del gabinete no se deforme bajo una presión de 100 N;

Pruebas de protección y seguridad.

Clasificación IP: IP65 requiere un enjuague con presión de agua de 100 kPa durante 30 minutos sin fugas, y IP54 requiere garantizar que la intrusión de polvo sea inferior al 0,1 %;

Seguridad eléctrica: Resistencia de tierra≤0.1Ω, resistencia de aislamiento≥10MΩ (en ambientes de alta humedad), los modelos a prueba de explosiones deben pasar la prueba de arco AS 3439;

Verificación ambiental: Realizar pruebas de niebla salina (solución de NaCl al 5% durante 96 horas sin oxidación) y pruebas de ciclo de calor húmedo (40°C/93% RH durante 56 días sin condensación);

Depuración de funciones

Simule las condiciones de trabajo reales para probar la lógica de control, y el gabinete inteligente debe verificar la conexión del sensor y las funciones de advertencia remota. Todos los datos de las pruebas deben registrarse y archivarse para formar un informe de inspección.